[1] Der Bausatz

Am Anfang stand für mich die große Frage: Welche Firma und welches Modell kaufe ich mir?

Da ich Student bin und bekanntlich da das Geld knapp ist kam für mich kein Voll- GFK/CFK Modell in frage. Zu dem Gefiel mir schon immer die Extra 300-Einsitzer am besten. Und als ich dann noch einen Tipp auf der Hobby- und Modellbaumesse in Leipzig bekommen habe, dass die Extra der Firma "Der Modellbauladen aus Oldenburg" eine Gute und sehr leichte sei, gab es für mich keine weiteren Fragen mehr. Der Preis mit 649 Euro war meines Erachtens auch ok. Nach einigen Schwierigkeiten mit der Post bekam ich dann schließlich nach ca. 3 Monaten den Bausatz. Zu dem Bausatz lässt sich sagen, dass die Teile eine gute teilweise sehr gute Qualität haben. Nachfolgen ist eine Gewichtstabelle aller im Bausatz enthaltenen Teile (unbearbeitet).

|

| Gewichtstabelle - Rohbau |

| Rumpf+Seitenruder | 1506 g |

| Motorhaube | 243 g |

| Kabinenhaube | 342 g |

| Fahrwerk komplett | 455 g |

| Höhenleitwerk (links) | 152 g |

| Höhenleitwerk (rechts) | 156 g |

| Fläche (links) | 753 g |

| Fläche (rechts) | 723 g |

| Spinner | 114 g |

| Steckung komplett | 341 g |

| Gesamtgewicht | 4785 g |

|

|

[2] Der Bau

Bauabschnittsübersicht

(2.1) Kabinenhaubenausbau

(2.2) Steckung

(2.3) Scharniere herstellen

(2.4) Höhenruder verkasten

(2.5) Fahrwerk vorn und hinten + Fahrwerksspannt einkleben

(2.6) Servokästen bauen

(2.7) Servokästen in die Höhenflosse einkleben

(2.8) Querruder verkasten

(2.9) Seitenruderscharniere anbringen

(3.0) Höhenruderbefestigung

(3.1) Spannten bauen

(3.2) Spannten einkleben

(3.3) Vergaser-Servobefestigung bauen

(3.4) Herstellen der Vergaseranlenkung

(3.5) Motorhaube anpassen und anbringen

(3.6) Servokästen in die Flächen einkleben

(3.7) Flächenbeschichten

(3.8) Flächen spachteln und schleifen

(3.9) Tank zusammenbauen

(4.0) Motor einbauen und einlaufen

(4.1) Einbauten fertigstellen

(4.2) Anbringen und einstellen der Ruder (QR/HR)

(4.3) Seitenrudersteuerung anbringen

(4.5) ...

| |

[2.1] KabinenhaubenausbauAls erstes Habe ich mit den unwichtigsten angefangen, da ich mich über den eigentlichen Ablauf erst noch informieren musste.

Mittels einer Pappschablone habe ich mir das Instrumentenbrett aus Balsa ausgeschnitten. Danach habe ich mehrere Balsaplatten mit Weißleim zusammengeklebt und dann an das Instrumentenbrett angeklebt. Nachfolgend habe ich die beiden Teile mit 25g Glasgewebe überzogen, damit alles etwas steifer wird. Nach dem Überziehen der beiden Teile mit 25g Glasgewebe habe ich diese an den Haubenrahmen angepasst und mit 90g Glasgeweben an diesem befestigt.

Damit das Ganze nicht zu schwer wird habe ich den Haubenrahmen auf der Rückseite des Instrumentenbrettes heraus gefräst... FORTSETZUNG FOLGT

|

| |

| |

| |

| |

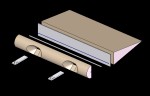

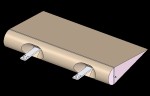

[2.2] SteckungNach dem ich mir hinreichen den Ablauf überlegt habe, habe ich mit dem Einbringen der Steckung angefangen. Dies ist ein sehr wichtiger Schritt, bei dem auf höchste Genauigkeit geachtet werden muss. Die Steckung muss fest, genau ausgerichtet und möglichst ohne Spiel sein.

Zu erst habe ich für die Hauptholme (Alurohr) die Aussparungen ausgefräst und die dazugehörigen Hülsen reingeklebt. Dabei muss man achten dass die Hülsen in Waage sind. Nachfolgen habe ich vorn je Fläche zwei Arretierungen (Alurohr 4mm) in die Fläche eingeharzt und in den Rumpf einen 2mm Glasscheibe als Verstärkung eingeklebt. Am Höhenruder habe ich die zweite Steckhülse eingeklebt.

|

| |

[2.3] Scharniere herstellenBei der Konstruktion der Verkastung habe ich mir Hohlkehlscharniere herausgesucht. Es ist wahrscheinlich die aufwändigste Art, ist aber auch, gerade bei diesem dicken Profil, das aerodynamisch beste. Die Variante der Verkastung habe ich mir bei dem vorgefertigten Seitenruder abgeschaut.

Die Scharniere habe ich aus einer 2mm Glasplatte, einem 2mm Kunststoffrohr gefertigt. Das Kunststoffrohr habe ich mittels 2 Lagen 45g und einer Lage 25g Glasgewebe an der Glasplatte angeklebt.(Bild links)

Nach dem das Harz ausgehärtet war habe ich einzelnen Scharniere herausgeschnitten. Für das Höhenruder habe ich 10 Scharniere (10 mm x 40 mm x 2mm) und für die Querruder je 8 Scharniere (15 mm x 45 mm) gefertigt. Nach dem ich die Scharniere zugeschnitten hatte habe ich an den Enden noch ca. 5 Löcher gebohrt, damit später beim Einkleben das Harz besser hält.

|

| |

| |

[2.4] Höhenruder verkastenWie im Schritt 2.3 erwähnt habe ich mich für eine Verkastung mit Hohlkehlscharniere entschieden. Als erstes habe ich die Halbrundleiste angefertigt. Als Hilfe dafür habe ich mir aus der Papprolle von handelsüblicher Alufolie eine Schablone mit 100ter Sandpapier angefertigt. Die Leiste habe ich aus 10mm und 5 mm Balsaholz grob zurecht geschnitten und anschließend verklebt. Danach habe ich mit der Schablone die Halbrundform heraus geschliffen. Als nächstes habe ich die Halbrundleiste (roh) an einer 1,5mm Balsaholzplatte mit Sekundenkleber punktweise fixiert und anschließend zusammen an das Ruder geharzt. Nach dem das Harz ausgehärtet war habe ich die Leiste an das Ruder angepasst. Als nächstes habe ich die Halbrundleiste wieder abgetrennt und die Kerben für die Scharniere gefräst. Dafür habe ich einen 45° abgewinkelten Kegelfräser verwendet. Auf der Rückseite der Leiste habe ich meine 2mm Kerbe für das Plasteröhrchen gefräst und das Röhrchen einzeln an die Abstände zwischen den Scharniere angepasst und eingeklebt. Anschließend habe ich die Leiste mit Harz an das Ruder geharzt. Dabei habe ich darauf geachtet das kein Harz an die beweglichen Teile kommt.

Als Gegenseite habe ich aus 20mm (2x10mm)dicken Balsa eine Kehle heraus gerieben. Dafür habe ich das Sandpapier um die Halbrundleiste gelegt und diese so weit wie nötige rein gerieben. Danach habe ich die Leiste an die Fläche geklebt, die Schlitze für die Scharniere gefräst und diese eingeklebt. Abschließend habe ich den Zwischenraum in der Hohlkehle solang nachgeschliffen, dass ein Ruderausschlag von ca. 45° erreicht wird und dabei noch genügend Platz für die Beschichtung bleibt. |

| |

| |

[2.5] Fahrwerk vorn und hinten + Fahrwerksspannt einklebenIn diesem Schritt habe ich zuerst den Spant für das Fahrwerk vorn eingeklebt. Hinten habe ich zur Verstärkung und Verteilung der auftretenden Kräfte 320 g Glasgewebe und Kohleroving eingeklebt. Den Fahrwerksarm hinten habe ich mit 2x 4mm Aluleg. - Schrauben befestigt. Vorn Habe ich auf der Zugseite der Beanspruchung (vorn) 6mm Aluleg. - Schrauben und auf der Druckseite 4mm Aluleg. - Schrauben. |

| |

| |

[2.6] Servokästen bauenDiesen Schritt habe ich deswegen, gemacht, weil ich nicht einsehe für einen fertigen Karten aus drei Balsaleisten 20 Euro zu bezahlen. Meine erster Teilschritt war einen richtiges Format zu finden, welches nicht zu groß ist, trotzdem stabil. Als Flächenservos habe ich 6 analog Graupner C 4621 verwendet.

Danach habe ich das Die Grundform hergestellt und den Kasten auf das Servo so angepasst, dass es fest sitzt und trotzdem noch herausnehmbar ist. Nach dem ich die Bohrungen für den Deckel eingebracht habe, habe ich mittels leicht eingefetteten Schrauben und Fließharz das Gewinde "gegossen". Nebenbei habe ich eine Balsaplatte mit 360 g Glasgewebe überzogen. Als beides ausgehärtet war habe ich den Deckel angepasst und eine Umrandung mit 1,5mm Balsa angebracht.

|

| |

[2.7] Servokästen in die Höhenruder einklebenNach dem ich die Kästen und die Verkastung fertig gestellt habe, habe ich die Servokästen eingebaut. Dabei habe ich geachtet, dass ich beim einkleben, etwa in der Mitte des Deckels war, damit ich diesen auch noch an die Form der Fläche anpassen konnte. Zur Hilfe habe ich mir dabei ein feines Metallsägeblatt genommen. Damit habe ich erreicht, dass der Deckel genau die Form der Fläche erreicht und keine Dellen und Beulen drin sind. |

| |

[2.8] Querruder verkastenBei der Querruderverkastung bin ich so ähnlich vorgegangen wie bei der Höhenruder Verkastung. Zu erst habe die Querruder herausgeschnitten und die Leiste an gefertigt. Dafür habe ich mit aus Glasfaserschnipsel (Reste) mit eine Schablone angefertigt. Ein weiterer Unterschied zum Höhenruder ist, dass ich 8 Scharniere (40mm x 15mm x 2mm) eingebaut. Des weiteren habe ich auf der Gegenseite (in der Fläche) wie auf dem Bild zusehen nur eine 1,5mm dicke Balsaleiste, mit 25g Glasgewebe beschichtet, eingeklebt, welche dann die Kräfte von den Scharnieren auf die Fläche übertragen soll. Als ich die Scharnier eingeklebt habe und den Ausschlag auf die ein Maß gebracht habe, habe ich die Querverkastung um Ende des Ruders und in der Fläche eingebracht. Dabei musst ich besonders darauf achten, dass bei einem Ausschlag des Ruders sich der Abstand verringert, da die Scharniere ja leicht schräg zur Flugrichtung eingeklebt sind. |

| |

| |

[2.9] Seitenruderscharniere anbringen

Wie schon beim Einkleben der Querruderscharniere erklärt, ist es wichtig die Scharniere möglichst gerade und im richtigen Abstand einzukleben.

Dabei habe ich die Scharniere reichlich mit angedicktem Harz eingestrichen und im Angebauten-Zustand in den Rumpfspannt geschoben und das Ruder mit Klebeband fixiert.

Dabei muss man darauf achten, dass man im Vorinein ein Loch in das Spornfahrwerk gebohrt hat, um den Scharnierstab auch entfernen zu können! |

| |

[3.0] HöhenruderbefestigungFür die Höhenruderbefestigung habe ich mir zuerst die in dem Bild rot dargestellte Schablone gebaut. Mit Dieser habe ich die erste Flosse mit einem M4er Bohrer durchbohrt. Anschließend habe ich auf beiden Seiten die Löcher bis zu der eingeklebten Hülse aufgebohrt. Nach dem Aufbohren habe ich das Alurohr und die Schraube eingewachst und die komplette Konstruktion aus Aluschraube, Flosse mit Rohr und Alu-Stoppmutter zusammengefügt. Nachfolgend habe ich die Schrauben mit Harz "umgossen". Nach dem das Harz ausgehärtet ist wird die zweite Flossen nach dem gleichen Prinzip bearbeitet. Abschließend habe ich das Loch mit der Mutter auf der Oberseite verspachtelt. |

| |

| |

|